Margarin Üretim Süreci

Margarin Üretim Süreci

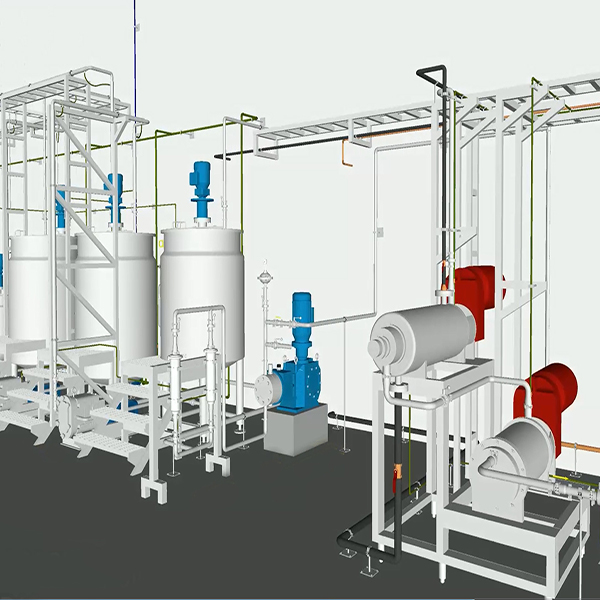

Margarin üretimi iki bölümden oluşur: hammadde hazırlama ve soğutma ve plastikleştirme. Ana ekipman, hazırlama tankları, HP pompası, votator (kazınmış yüzeyli ısı değiştirici), pin rotor makinesi, soğutma ünitesi, margarin dolum makinesi vb. içerir.

İlk işlem, ikinci işlem için malzeme beslemesini hazırlamak amacıyla, yağ fazı ile su fazının karışımı, yağ fazı ile su fazının ölçümü ve karışımın emülsifikasyonudur. Son işlem ise sürekli soğutmayla plastikleştirme ve ürün paketlemedir.

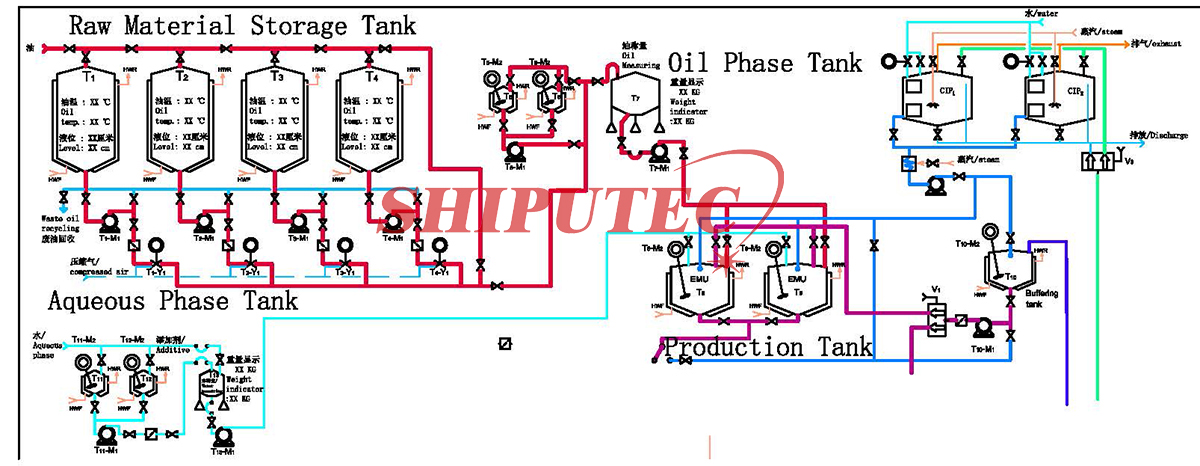

Margarinin hammadde hazırlama süreci Şekil 1'de gösterilmektedir:

- 1.Fermente süt

Laktik asit bakterileri fermantasyonundan sonra süt ve süt eklemek için bazı margarin formülleri, doğal kremaya benzer bir tat üretebilir, bu nedenle fabrikada fermente süt ve su karıştırılır.

- 2.Su karıştırma

Fermente süt, tuz, koruyucular vb. gibi margarin formülündeki su ve suda çözünen katkı maddeleri, su fazı karışımına ve ölçüm tankına, su fazının karışması için belirtilen oranda karıştırılıp karıştırılarak eklenir. Bileşenler tekdüze bir çözelti halinde çözülür.

- 3.Yağ fazı karışımı

Farklı özelliklerdeki ham yağ, önce yağ karıştırma tankında öngörülen orana göre karıştırılır ve daha sonra emülgatör, antioksidan, yağda çözünen pigment, yağda çözünen selüloz vb. gibi yağda çözünen katkı maddeleri eklenir. Oranına göre yağ fazı, ölçüm tankıyla karıştırılır ve düzgün bir yağ fazı oluşturacak şekilde karıştırılır.

- 4.Emülsiyon

Margarinin emülsifikasyon amacı, sulu fazın yağ fazında eşit ve stabil bir şekilde dağılmasını sağlamaktır ve sulu fazın dağılım derecesi, ürünün kalitesi üzerinde büyük bir etkiye sahiptir. Margarinin tadı su fazındaki parçacıkların boyutuyla yakından ilişkili olduğundan, mikroorganizmaların çoğalması su fazında gerçekleştirilir, genel bakterilerin boyutu 1-5 mikron olduğundan, 10-20 mikronluk su damlacıkları oluşur. mikron veya daha küçük aralık bakterilerin çoğalmasını sınırlayabilir, bu nedenle su fazı dağılımı çok incedir, su fazı parçacıkları çok küçüktür, margarinin lezzetini kaybetmesine neden olur; Dispersiyon yeterli değildir, su fazı partikülü çok büyüktür, margarinin metamorfizmasını bozar. Margarindeki sulu faz dispersiyon derecesi ile ürünün doğası arasındaki ilişki kabaca aşağıdaki gibidir:

| Su damlası boyutu (bkz: mikrometre) | 人造奶油性质 (Margarinin Tadı) |

| 1'den az (su fazının yaklaşık %80-85'i) | Ağır ve daha az tat |

| 30-40 (su fazının %1'inden az) | Tadı güzel, kokuşması kolay |

| 1-5 (su fazının yaklaşık %95'i) | Tadı güzel, çürük olmak kolay değil |

| 5-10 (su fazının yaklaşık %4'ü) | |

| 10-20 (su fazının yaklaşık %1'i) |

Emülsifikasyon işleminin belli bir dispersiyon gereksinimlerine ulaşması gerektiği görülebilir.

Su fazının ve yağ fazının ayrı ayrı ve önceki fazla eşit şekilde karıştırılmasının amacı, yağ ve suyun iki fazının emülsifikasyonu ve karıştırılmasından sonra tüm emülsiyonun düzgün kıvamda olmasını sağlamaktır. Emülsifikasyon karışımı, çalışma problemi 50-60 derecedir, ölçülen yağ fazına su fazı eklenir, mekanik karıştırma veya pompa döngüsünde karıştırma, su fazının yağ fazında tamamen dağılmasıdır, lateks oluşumudur. Ancak bu tür lateks sıvısı çok kararsızdır, oyun alanında yağ ve su ayırma olgusunda karıştırmanın durdurulması olabilir.

Karışım emülsiyon teslim edildikten sonra ürün paketleninceye kadar soğutma ve plastikleştirme işlemi gerçekleştirilir.

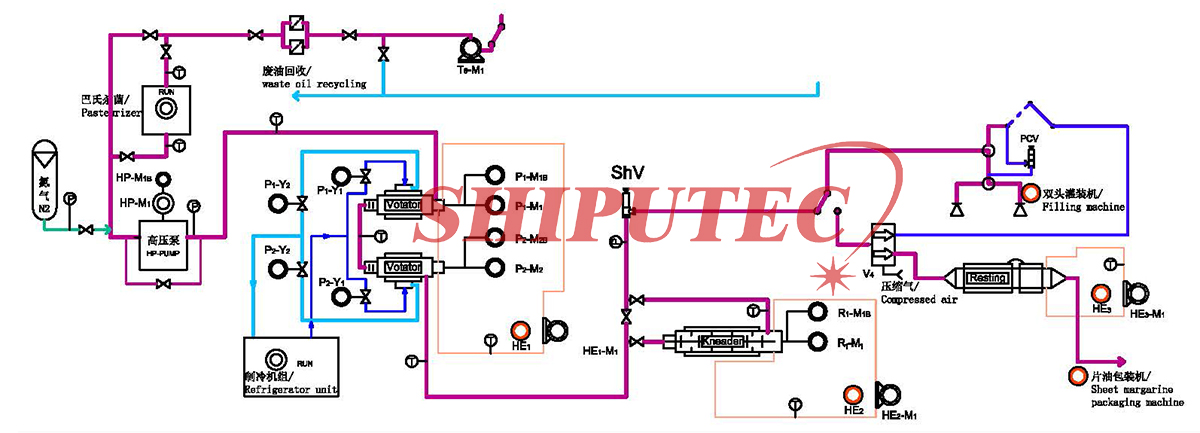

Esnek bir margarin ürünü üretmek için emülsiyonun soğutulması ve plastikleştirilmesi gerekir. Şu anda, esas olarak, votator veya kazınmış yüzeyli ısı değiştirici (birim A), pimli rotor makinesi veya yoğurma makinesi (birim C) ve dinlenme tüpü (birim B) dahil olmak üzere kapalı sürekli söndürme plastikleştirme cihazını benimser. Teknolojik süreç Şekil 2'de gösterilmektedir:

Bu ekipman seti aşağıdaki özelliklere sahiptir:

1. Yüksek basınçlı hava geçirmez sürekli çalışma

Önceden karıştırılmış emülsiyon, votatör için yüksek basınç pompasıyla söndürme silindirine beslenir. Yüksek basınç ünite genelindeki direncin üstesinden gelebilir, ayrıca yüksek basınçlı çalışma ürünü ince ve pürüzsüz hale getirebilir. Kapalı çalışma, emülsiyonla karışan suyun söndürülmesi ve yoğunlaşması nedeniyle hava ve havayı önleyebilir, ürünün sağlık gereksinimlerini karşılayabilir, soğutma kaybını azaltabilir.

2. Söndürme ve emülsifikasyon

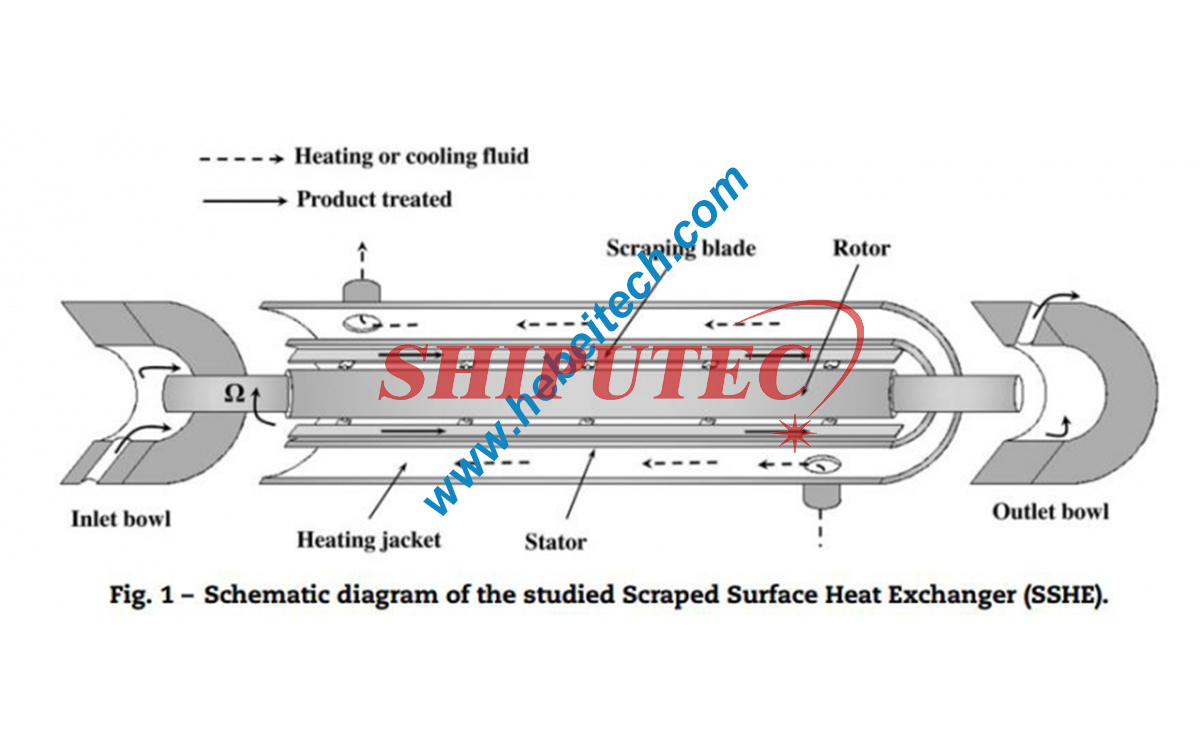

Emülsiyonun hızlı bir şekilde soğutulması için votatörde amonyak veya Freon ile emülsiyon söndürülür, böylece tadın hassas olması için genellikle 1-5 mikronluk küçük kristal parçacıkların üretimi sağlanır. Ek olarak, votatördeki dönen şaft üzerindeki kazıyıcı, silindirin iç duvarı ile yakından bağlantılıdır, böylece çalışırken kazıyıcı, yalnızca iç duvara yapışan kristalizasyonu sürekli olarak kazımakla kalmaz, aynı zamanda emülsiyonun, gerekli şartları karşılayacak şekilde dağılmasını da sağlar. tonun emülsifikasyon gereksinimleri.

3. Yoğurma ve koyulaştırma (pimli rotor makinesi)

Votatör tarafından soğutulan emülsiyon kristalleşme üretmeye başlamış olsa da, yine de belirli bir süre içinde büyümesi gerekmektedir. Emülsiyonun dinlenme halinde kristalleşmesine izin verilirse katı lipit kristallerinden oluşan bir ağ oluşacaktır. Sonuç olarak soğutulan emülsiyon, plastisite içermeyen çok sert bir kütle oluşturacaktır. Bu nedenle, belirli bir plastikliğe sahip margarin ürünleri elde etmek için, kalınlaşmayı azaltma etkisini elde etmek amacıyla, emülsiyon genel ağ yapısını oluşturmadan önce ağ yapısının mekanik yollarla kırılması gerekir. Yoğurma ve koyulaştırma esas olarak pin rotorlu makinede yapılır.

Birim A (votatör) aslında bir kazıyıcı soğutma cihazıdır. Emülsiyon, yüksek basınçlı pompa ile kapalı A ünitesine (votatör) sürülür. Malzeme soğutma silindiri ile dönen mil arasındaki kanaldan geçer ve soğutma ortamının söndürülmesiyle malzeme sıcaklığı hızla düşer. Şaftın yüzeyine iki sıra sıyırıcı yerleştirilmiştir. Votatörün iç yüzeyinde oluşan kristaller, yüksek hızlı dönen kazıyıcı tarafından kazınarak her zaman yeni soğutma yüzeyi açığa çıkarılır ve verimli ısı transferi sağlanır. Emülsiyon kazıyıcının etkisi altında dağıtılabilir. Malzeme A ünitesinden (votatör) geçtiğinde sıcaklık 10-20 dereceye düşer ki bu da yağın erime noktasından daha düşüktür. Yağ kristalleşmeye başlasa da henüz katı bir hal oluşturmamıştır. Bu sırada emülsiyon soğuma aşamasındadır ve koyu bir sıvıdır.

A ünitesinin (seçmen) dönme ekseni içi boştur. Çalışma esnasında dönme ekseninin merkezine 50-60 derecelik sıcak su dökülerek eksende yapışan ve kürlenen kristalleşmenin engellenmesi ve tıkanmaya neden olması sağlanır.

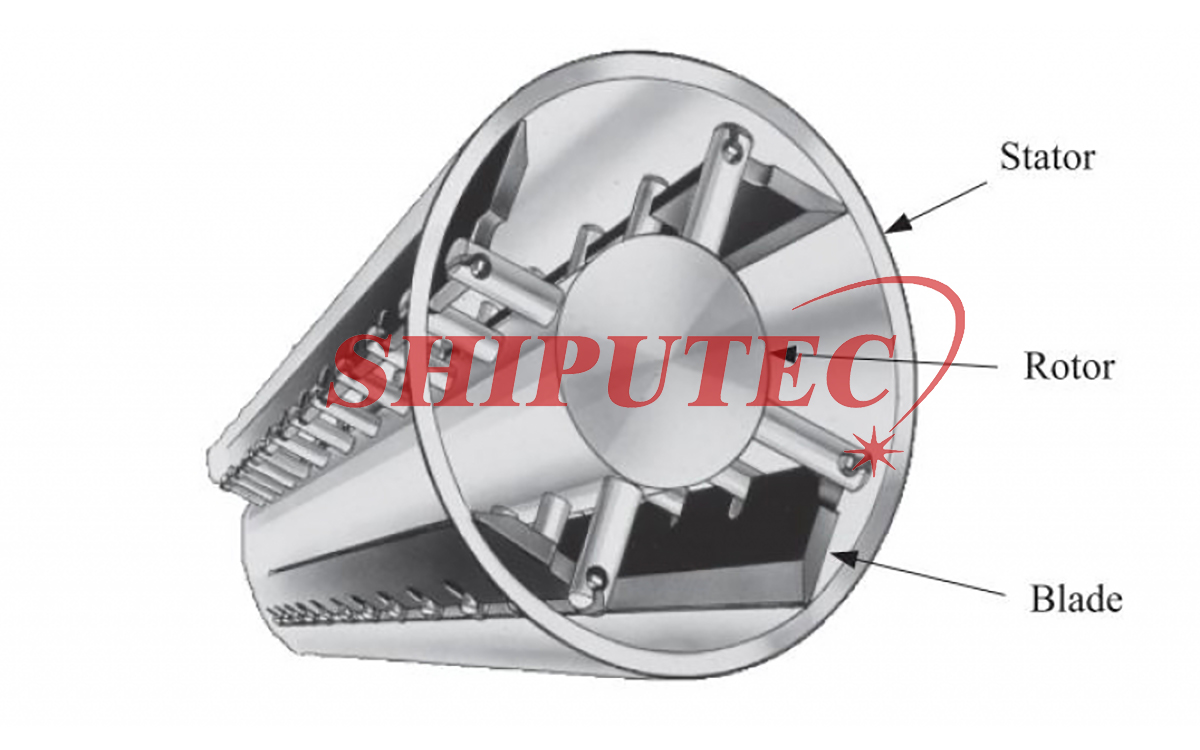

Ünite C (pimli rotor makinesi), yukarıdaki şekilde gösterildiği gibi yoğurma ve kalınlaştırma cihazıdır. Dönen şaftın üzerine iki sıra metal cıvata, silindirin iç duvarına ise şaft üzerindeki metal cıvatalarla kademeli olarak birbirine değmeyen bir sıra sabit metal cıvata takılır. Şaft yüksek hızda döndüğünde şaft üzerindeki metal civatalar sabit metal civataların boşluğunu geçer ve malzeme tamamen yoğrulur. Bu etki altında kristallerin büyümesini teşvik edebilir, kristal ağ yapısını tahrip edebilir, süreksiz kristaller oluşturabilir, tutarlılığı azaltabilir ve plastisiteyi artırabilir.

Ünite C (pimli rotor makinesi) yalnızca süper soğuk gecelerde güçlü bir yoğurma etkisi yaratır, bu nedenle yalnızca ısının korunmasına ihtiyaç duyar ve soğutmaya ihtiyaç duymaz. Kristalizasyon ısısı açığa çıktıkça (yaklaşık 50 KCAL/KG) ve yoğurma sürtünmesi tarafından üretilen ısı nedeniyle, C ünitesinin (pimli rotor makinesi) boşaltma sıcaklığı besleme sıcaklığından daha yüksektir. Bu sırada kristalleşmenin yaklaşık %70'i tamamlanmıştır ancak hâlâ yumuşaktır. Nihai ürün ekstrüzyon valfinden salınır ve belirli bir süre sonra sertleşir.

Margarin C ünitesinden (pim rotorlu makine) gönderildikten sonra belirli bir sıcaklıkta ısıl işleme tabi tutulması gerekir. Genellikle ürün, erime noktasının 10 derece altındaki bir sıcaklıkta 48 saatten fazla bekletilir. Bu tedaviye olgunlaşma denir. Pişirilen ürün, kullanılmak üzere doğrudan gıda işleme tesisine gönderilebilir.